Резьбонарезной станок ВМС 2А

Станок предназначен для нарезания наружной резьбы на трубах водогазопроводных по ГОСТ 3262-75, а также для снятия заусенцев и образования фаски внутри этих труб зенкером.

Станок ВМС 2А (Трубонарезной станок ВМС-2А) предназначен для нарезания наружной резьбы от 1/2" до 2" на водогазопроводных трубах и прутках. При установке на резьбонарезной головке соответствующих гребенок, механизм может быть использован для нарезки метрической резьбы диаметром от 12 до 76 мм с шагом от 1,25 до 3 мм. Станок является стационарным, устанавливается на фундамент и крепится фундаментными болтами.

Данное оборудование рекомендуется применять совместно с отрезным станком 5Н428при проведении сантехнических работ.

Возможно изготовление резьбонарезного станка ВМС-2А под заказ с дополнительными параметрами:

- удлинение станины до 1000 мм.

- для устранения перегрева при нарезании длинной резьбы возможно оснащение станка системой охлаждения.

Описание конструкции резьбонарезного механизма ВМС-2А

Основные узлы резьбонарезного станка ВМС-2А

Трубонарезной (резьбонарезной) станок ВМС-2а предназначен для нарезания трубной или метрической резьбы на водогазопроводных трубах или стальных прутках. Нарезка резьбы производится с помощью вышеописанной резьбонарезной головки МИЗ с четырьмя тангенциальными плашками.

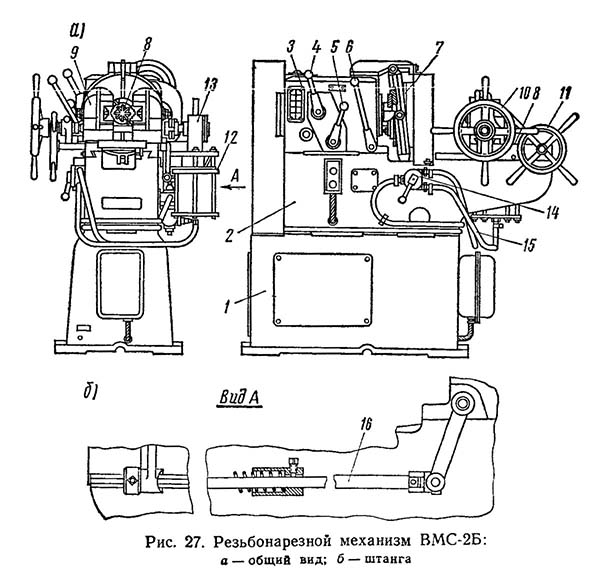

Механизм ВМС-2а (рис. 27, а, б) состоит из тумбы 1, станины 2, коробки скоростей 3 с рукоятками 4 и 5 для переключения скоростей и рукоятки 6 для сведения и разведения резьбонарезных плашек, резьбонарезной головки 7, каретки 8 с прижимом 9, штурвала прижима 10 и штурвала подачи каретки 11, пневмоцилиндра 12, привода 13 от пневмоцилиндра к прижиму, крана пневмоуправления 14, шлангов пневмоуправления 15 и штанги 16 автоматического управления разводом резьбонарезных плашек.

Тумба

Тумба представляет собой коробчатую отливку. Внутри тумбы установлен электродвигатель. Остальные узлы механизма смонтированы на станине, которая крепится к тумбе.

Коробка скоростей

Коробка скоростей заключена в чугунный корпус, смонтированный на станине.

На фланце шпинделя коробки скоростей укреплена резьбонарезная головка.

Рукоятки 4 и 5 могут находиться в двух рабочих и одном нейтральном положениях. В зависимости от их положения шпиндель станка получает различные скорости вращения. Положение рукояток для нарезки той или иной резьбы указывается на схемах, прикрепленных к механизму. Рукоятка 6 служит для сведения и разведения плашек нарезной головки путем передвижения хомута с помощью каретки 8, куда закрепляется нарезаемая труба, которая движется вдоль направляющих станка для подачи трубы к резьбонарезной головке для нарезки.

Автоматическое включение резьбонарезной головки станка ВМС-2А

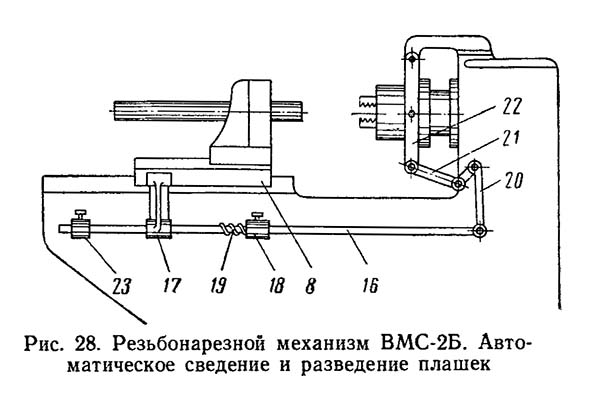

Механизм имеет ручное и автоматическое включение и выключение резьбонарезной головки. Ручное включение и выключение производится рукояткой 6. Автоматическое включение и выключение резьбонарезной головки и регулировка длины нарезки производится с помощью штанги 16 (рис. 28).

При движении каретки 8 вправо кронштейн 17, закрепленный на каретке и скользящий по штанге 16, наталкивается на установочную втулку 18, закрепленную в соответствующем месте на штанге, и продвигает штангу вправо. Пружина 19 служит для смягчения толчка. Штанга 16 с помощью рычагов 20 и 21 передвигает хомут 22 вправо и разводит резьбонарезные плашки, тем самым прекращается нарезка. При обратном ходе каретки 8 кронштейн 17 упирается в установочную втулку 23, двигает штангу 16 влево и тем самым возвращает через рычаги 20 и 21 и хомут 22 резьбонарезные плашки в рабочее положение. Привод к прижиму (рис. 29) состоит из литой чугунной стойки 24, которая крепится шпильками к корпусу каретки.

Внутри стойки 24 в направляющих движется вертикальная штанга 25, имеющая зубчатую рейку. Штанга 25 находится в постоянном зацеплении с шестерней 26, насаженной на вал 27. На этот же вал насажена кулачковая муфта 28. Левая половина муфты плотно посажена на валу 29 прижима, а правая половина муфты может передвигаться по призматическим шпонкам по валу 27 и тем самым разъединять валы 29 и 27 в случае перехода на ручное управление прижимом. При движении штанги 25 вверх или вниз приводятся во вращение валы 27 и 29 и тем самым зажимается или разжимается прижим 9. Нижний конец штанги 25 соединен со штоком поршня пневмоцилиндра.

Пневмооборудование механизма ВМС-2Б (рис. 30) состоит из вентиля 30, к которому подводится сжатый воздух из сети, влагоотделителя 31, осушающего воздух, регулятора давления 32, маслораспылителя 33, подающего масло в трубопровод 34 механизма для смазки пневмоцилиндра, крана управления 14 и пневмоцилиндра 12. Воздуховод смонтирован частью из металлических труб, частью из гибких шлангов. При повороте рукоятки крана управления 14 сжатый воздух поступает в ту или другую полость пневмоцилиндра, двигает поршень вверх или вниз и тем самым сводит или разводит губки трубного прижима механизма.

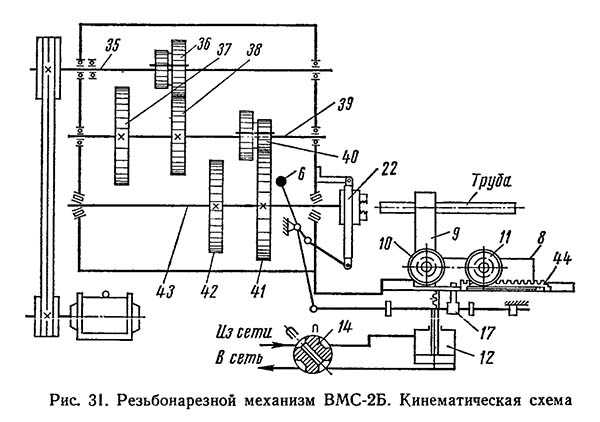

На рис. 31 показаны кинематические схемы механизма. Электродвигатель через клиноременную передачу приводит во вращение вал 35, на котором на двух призматических шпонках свободно посажена двойная шестерня 36.

В зависимости от положения рукоятки 4 (см. рис. 27) шестерня 36 входит в зацепление с шестернями 37 или 38, посаженными неподвижно на валу 39. На этом же валу на призматических шпонах свободно посажена двойная шестерня 40, которая в зависимости от положения рукоятки 5 входит в зацепление с шестернями 41 и 42 и тем самым сообщает необходимое количество оборотов валу 43, на котором закреплена резьбонарезная головка механизма.

Переключать шестерни во время хода станка не разрешается. На схеме показан штурвал 11, с помощью которого по зубчатой рейке 44 можно передвигать каретку 8 для подачи трубы для нарезки, зажатой в прижим 9.

Прижим зажимают или под действием штурвала 10, вращаемого вручную, или под действием движущегося штока поршня пневмоцилиндра 12.

При работе механизма с плашками из углеродистой стали У-12 их необходимо интенсивно охлаждать. Система охлаждения состоит из четырехлопастного насоса, засасывающего охлаждающую жидкость из бачка, расположенного в станине механизма, и трубопровода, по которому жидкость подается к резьбонарезным плашкам. Средний отсек в нижней части станины служит резервуаром для охлаждающей жидкости. В резервуар жидкость стекает через сетку. В качестве охлаждающей жидкости применяются специальные эмульсии. При полной загрузке механизма жидкость нужно менять через каждые 12 дней.

Применение плашек из быстрорежущей стали марки РФ-1 и Р-1 или из их заменителей дает возможность работать без охлаждения плашек, так как нагрев их остается в допустимых пределах.

Резьбонарезной механизм станка ВМС-2А

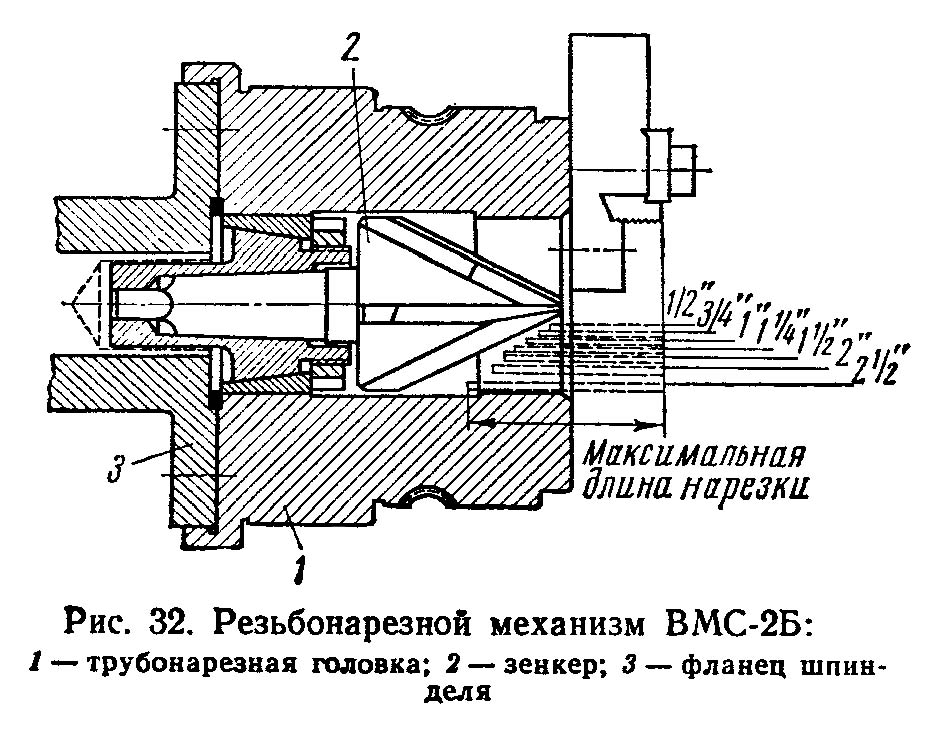

Обычно одновременно с нарезкой трубы производится зенковка ее конца. В тех случаях, когда на одном и том же механизме приходится нарезать резьбы на трубах различных диаметров, рекомендуется пользоваться зенкером, показанным на рис. 32. Этим зенкером можно производить обработку труб диаметром условного прохода от 15 до 70 мм, но при этом зенковка является отдельной операцией, которая должна производиться до нарезки, так как для подачи трубы на зенкер необходимо разводить плашки.

При производстве раззенковки на механизме ВМС-2А рекомендуется устанавливать на нем защитное стекло для предохранения глаз рабочего от попадания стружек. Для нарезки резьбы на длинных трубах необходимо около резьбонарезного механизма иметь подставки для поддерживания концов труб.

Порядок работы на станке

Порядок работы на механизме следующий. После наладки резьбонарезной головки и установки рукояток коробки скоростей в нужное положение включают ручное или пневматическое управление прижимом. Затем зажимают отрезок трубы, предназначенный для нарезки, в прижим и включают электродвигатель. Каретку прижима с зажатой трубой подают с помощью штурвала и резьбонарезной головки. Штурвал нажимают до нарезки первых ниток резьбы, затем каретка продолжает двигаться самостоятельно. Как только нарезка будет выполнена на заданной длине трубы, вручную поворотом соответствующей рукоятки или автоматически, плашки разводятся, каретка штурвалом отводится в исходное положение и труба извлекается из прижима.

При выполнении массовых заказов на нарезку резьб одинаковой заданной длины, станок может быть отрегулирован так, чтобы выключение плашек производилось автоматически после окончания нарезки.

Наладка станка заключается в правильной установке тангенциальных плашек.

Механизм ВМС-2А имеет ту же конструкцию и техническую характеристику, что и механизм ВМС-2Б, но у него отсутствует устройство для охлаждения плашек, зажим трубы в прижиме производится вручную. Замена пневматического зажима трубы на ручной упрощает конструкцию механизма и его эксплуатацию, но несколько увеличивает затраты физического труда рабочего.

|

Диапазон скоростей шпинделя, об/мин

|

214,132 104,64 |

|

Макс. Ø нарезаемой резьбы (сталь), мм

|

½"-2" |

|

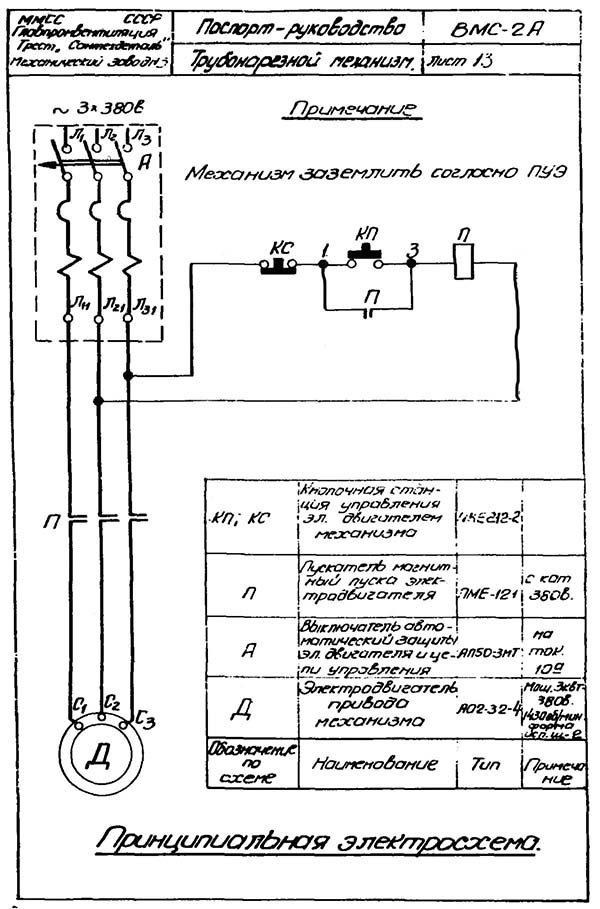

Мощность двигателя, кВт

|

3 |

|

Габаритные размеры, мм

|

1100х680х1350 |

|

Масса, кг

|

420 |

- станок в сборе

- резьбонарезная головка

- комплект гребенок

- ЗИП (зенковка, ключи, шаблон для заточки)

- паспорт (инструкция)